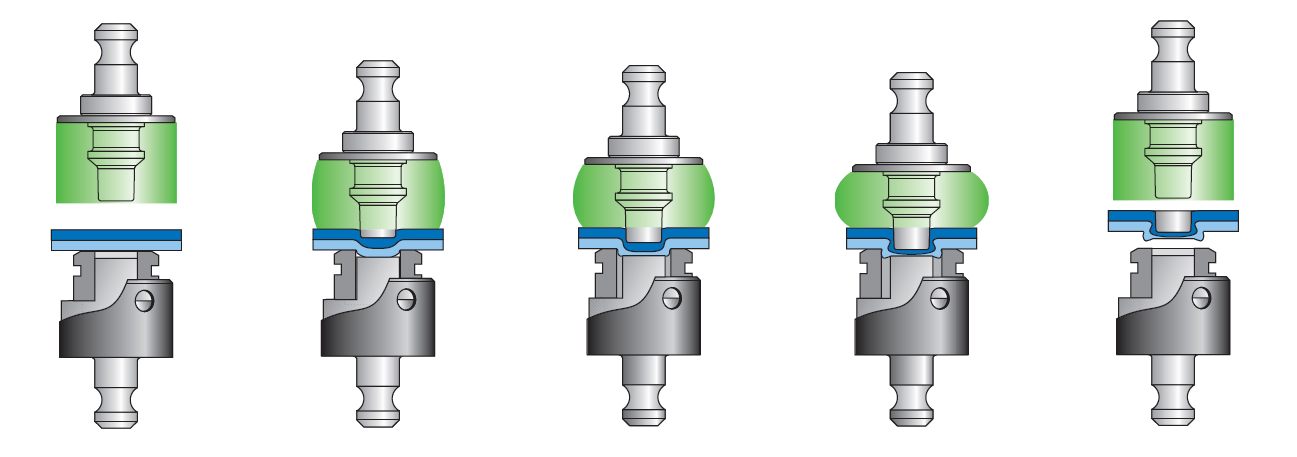

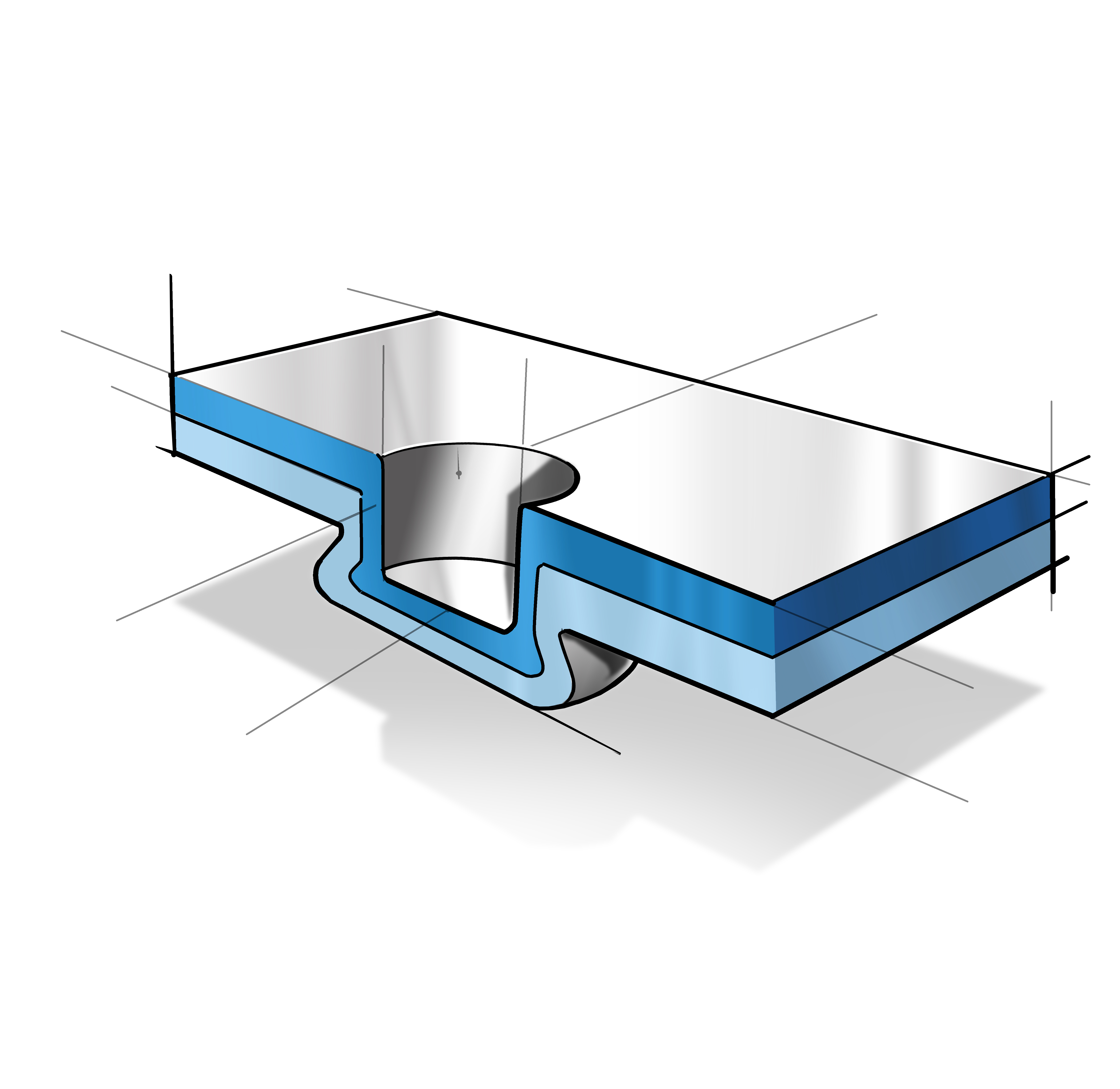

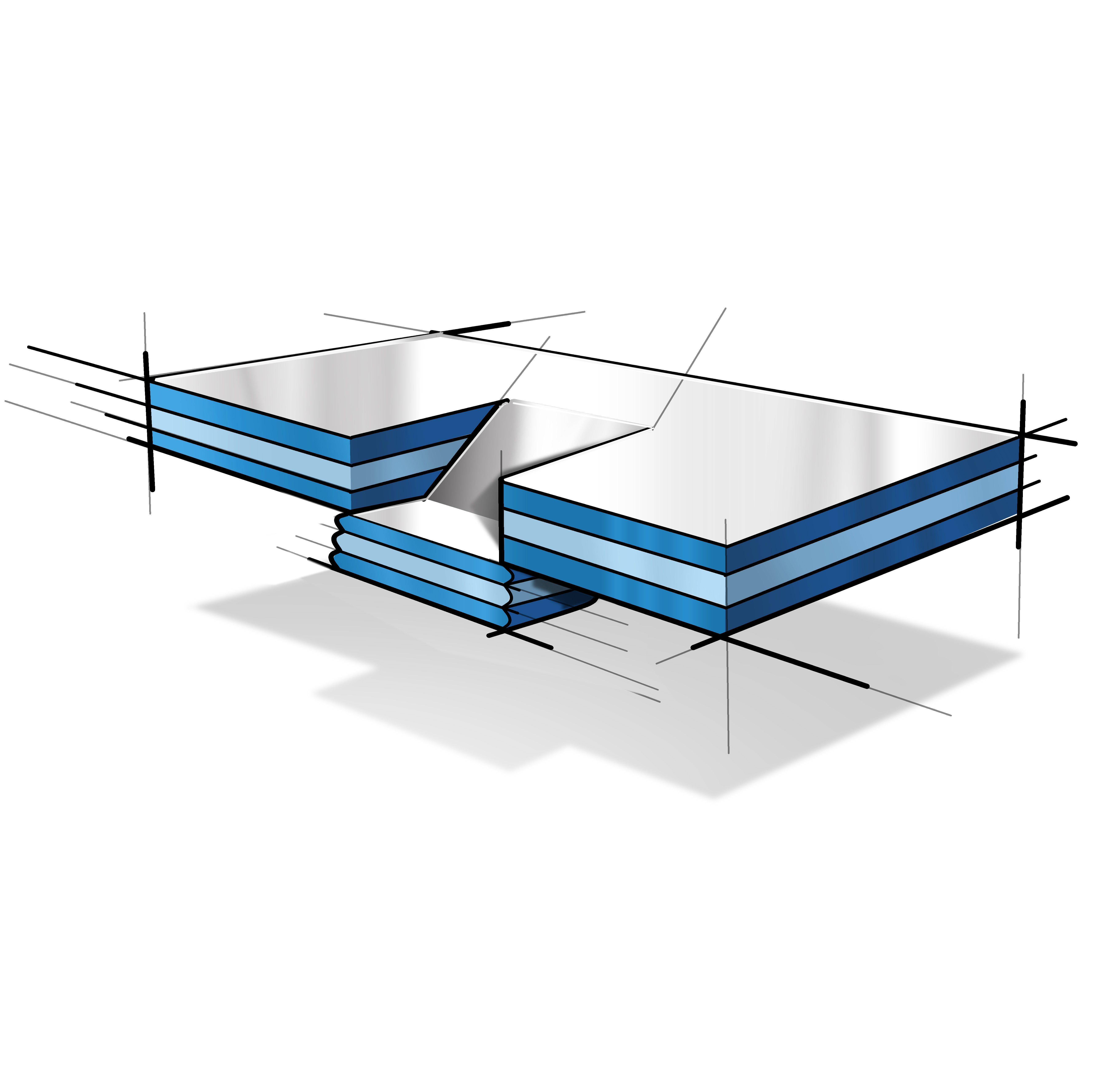

Plusieurs matériaux d’épaisseurs différentes peuvent être assemblés simultanément à l’aide de ce procédé économique, rapide et propre : acier et acier inoxydable, aluminium et/ou métaux non ferreux. Les tôles revêtues et peintes peuvent également être assemblées sans altération de leur finition de surface.

Nos appareils de clinchage RIVCLINCH® sont très simples d’utilisation et peuvent aisément être intégrés à vos processus de production. Seul un réseau d’air comprimé à 6 bar / 87 psi est nécessaire pour utiliser notre matériel de clinchage portatif, en poste fixe ou modulaire.

Comparé aux procédés d’assemblage traditionnels, tels le soudage par points, le rivetage, le vissage ou le collage, le clinchage possède différents avantages, parmi lesquels des coûts de production réduits, peu de travail de préparation, la sécurité et le respect de l’environnement, la reproductibilité et la durabilité.

Economique

Economique Efficace

Efficace Ecologique

Ecologique